|

|

楼主 |

发表于 2009-4-10 15:19:52

|

显示全部楼层

来自: 中国山东聊城

(3) 模架形式7 n5 g# c5 u" G ^8 H" J

f, K# r! k2 ^( P

如采用纵向送料方式,适宜采用中间导柱导套模架(对角导柱导套模架也可);横向送料适宜采用对角导柱导套模架:而后侧导柱导套模架有利于送料(纵横向均可且送料较顺畅),但工作时受力均衡性和对称性比中间导柱导套模架及对角导柱导套模架差一些;四角导柱导套模架则常用于大型模具;而精密模具还须采用滚珠导柱导套。本模具采用中间导柱导套模架,一是对纵向送料方式较适宜,二是中间导柱导套模架工作时受力比较均衡、对称。

2 F8 G% F% i+ u N) S! I

) V! ^2 Y5 [* n+ ?7 c" O" Y; E2. 典型组合选择示范

* s. [/ T- q8 @4 B

4 f$ p, g' n' D: H4 x. A计算凹模周界及确定模具的主要结构是为了选用合适的模具结构典型组合。根据本模具采用纵向送料方式、弹压卸料板、倒装复合模、中间导柱导套模架及凹模周界为H×D=16×Ф80,可从《冷冲模国家标准》查到复合模圆形厚凹模典型组合(GB2873.3-81)。各模具零件的标准外形尺寸H×D如下:. }7 z9 y6 B: w$ q& P: a

0 e/ f/ J; ?0 J2 J

(1)上垫板(GB2858.6-81) 4×Ф80 1块;4 o1 n- D M* O* F) u: _

(2)固定板(GB2858.5-81) 12×Ф80 1块;+ o, P! g& J1 R! U+ X+ f. S

(3)凹模(GB2858.4-81) (22×Ф80)调整至18×Ф80 1块;

' C8 x7 k3 R* T/ _+ m( D1 L(4)卸料板(GB2858.5-81) 10×Ф80 1块;# J$ Q- h) L2 _! ~

(5)固定板(GB2858.5-81) 14×Ф80 1块;- G2 \ o6 `# b# Q4 P- l3 {% c

(6)下垫板(GB2858.6-81) 4×Ф80 1块;

( G% a/ V& n# f( {3 A" p2 }/ C1 ]5 j8 Y) k' t

本典型组合推荐使用3只M8的紧固螺钉、2只Ф8的圆柱销、3只杆部直径为Ф8的台肩式卸料螺钉、凸凹模的推荐长度为42mm、配用模架闭合高度在140~165mm之间。

5 b7 Q4 I' e/ y Q; [* P* K# J& L# T. b3 J7 ]% V; [

有了模具结构的典型图,模具设计就大为简化。只要根据排样图中凸模或凸凹模的位置,分别把各个凸模或凸凹模画入典型组合可,并相应地在凹模板或凸凹模上开制相应的凹模洞口及在其它零件上画出漏料孔、打料系统等,就可得到一张完整又正确的装配图。4 g0 G7 D, p: b3 F/ |

6 m5 Y! |6 K/ ^- Y

3. 非标准模具的对照设计

! v8 t2 |* r- v) k I6 w7 Q8 O" O& B7 l& M

有些矩形凹模板根据计算结果会很难选到一个合适的标准凹模板。例如某狭长冲压件,其凹模周界的计算值:H×L×B=20×60×125, 与之最为接近的标准凹模板尺寸为:H×L×B=20×125×125,仍相差悬殊。解决的办法是根据H×L×B=20×125×125的标准凹模板找到模具的典型组合,同样根据该典型组合构画装配图,只是把模具内的所有模板的L尺寸全部换成非标准尺寸60mm,而尺寸H及B保持不变,进行必要的有限非标准设计。3 _1 v) z. C0 ?6 y/ j+ o

" @ Y2 W7 d. e9 P& x2.4 绘制模具装配图示范

9 |/ S+ a/ P& l, S' r& G, y1 ]$ i; Y* M# l' D' ?- v; ~4 ? \

有了模具结构典型组合图,就可以着手绘制模具装配图。我们一般应根据模具结构典型组合图绘制模具结构草图,这样无论在布置图面、还是考虑结构细节等问题上都将带来许多便利之处。' W5 C! u' L4 c; d2 z8 Z7 I8 @

- @; y5 j: ~& b" F- e$ p

1. 图面布置规范

, K) f+ w |' L9 X) m; v0 q# |! }" C' T0 y; a) w

为了绘制一张美观、正确的模具装配图,必须掌握模具装配图面的布置规范。图3所示是模具装配图的图面布置示意图,可参考使用。: }" n4 d8 N6 t+ C, T3 @; ~

+ t- _) |5 |. M% m4 R: q图纸的左上角1处是档案编号。如果这份图纸将来要归档,就在该处编上档案号(且档案号是倒写的),以便存档。不能随意在此处填写其它内容。6 T: a/ l6 w# f

' N6 i Q: z) ` Y图3 图面布置示意图

1 {! L; `% H1 k9 k+ Q1-档案编号处 2-布置主视图 3-布置俯视图 4-布置产品图 5-布置排样图

1 ^0 D( ?. h: R9 L9 ` Z- s+ S6-技术要求说明处 7-明细表 8—标题栏

/ T5 j$ a& i7 B0 |5 Q5 N

$ V+ C; m6 ^6 J, W; T2处通常布置模具结构主视图。在画主视图前,应先估算整个主视图大致的长与宽,然后选用合适的比例作图。主视图画好后其四周一般与其它图或外框线之间应保持有约50~60mm的空白,不要画得“顶天立地”,也不要画得“缩成一团”,这就需要选择一合适的比例。推荐尽量采用1:1的比例,如不合适,再考虑选用其它《机械制图国家标准》上推荐的比例。

- T) ~4 {- j1 d' Q( E8 c$ e

; X* ^7 p" g8 s: b0 [0 a% F3处布置模具结构俯视图。应画拿走上模部分后的结构形状,其重点是为了反映下模部分所安装的工作零件的情况。俯视图与边框、主视图、标题栏或明细表之间也应保持约50~60mm的空白。

# j8 H& X% h% L# l( N4 s, K. X

8 n9 U- _( l/ L" c! l) H' B2 D1 G; t( V4处布置冲压产品图。并在冲压产品图的右方或下方标注冲压件的名称、材料及料厚等参数。对于不能在一道工序内完成的产品,装配图上应将该道工序图画出,并且还要标注本道工序有关的尺寸。( n4 G$ g! p$ b7 b6 Z0 M; p; N

0 P1 w! u, u, e2 V/ Y* ^5处布置排样图。排样图上的送料方向与模具结构图上的送料方向必须一致,以使其他读图人员一目了然。

$ ?7 Y- `2 g; N1 Y

- d9 ?+ ]7 H. Q6处主要技术要求。如模具的闭合高度、标准模架及代号及装配要求和所用的冲压设备型号等。

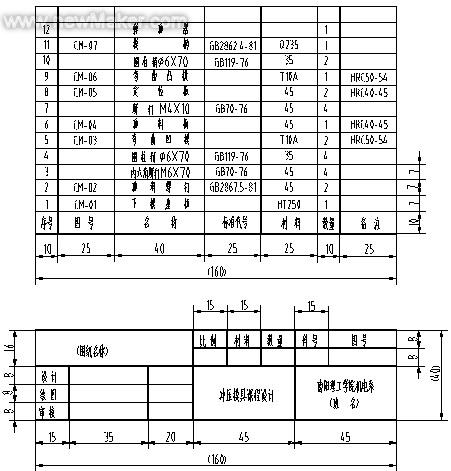

8 K; \' r5 o" c: j8 _" q7处布置明细表及标题栏。结合图4标题栏及明细表填写示例,应注意的要点如下。

, }0 }: m$ N; F# B f1 v9 Y& S5 o6 P9 R

(1)明细表至少应有序号、图号、零件名称、数量、材料、标准代号和备注等栏目;3 }4 |" |; _1 d- P

(2)在填写零件名称一栏时,应使名称的首尾两字对齐,中间的字则均匀插入;, _+ k9 @ p) c$ k. J* K" l9 b

(3)在填写图号一栏时,应给出所有零件图的图号。数字序号一般应与序号一样以主视图画面为中心依顺时针旋转的方向为序依次编定。由于模具装配图一般算作图号00,因此明细表中的零件图号应从01开始计数。没有零件图的零件则没有图号。

# E3 w, p, n( o S% B& G7 m(4)备注一栏主要标标准件规格、热处理、外购或外加工等说明。一般不另注其它内容。

" l" H2 j" s5 p- n+ ^1 j8 { }

6 E3 |, ]/ l9 e图4 标题栏及明细表填写示例' `3 H2 j4 p( g- v" |

# P& \7 _- k% v9 l% R; V8处布置标题栏。作为课程设计,标题栏主要填写的内容有模具名称、作图比例及签名等内容。其余内容可不填。& U9 F c0 V! [ W& T1 O$ \+ [. H

7 U' n- }& {/ }0 X

7 U' n- }& {/ }0 X

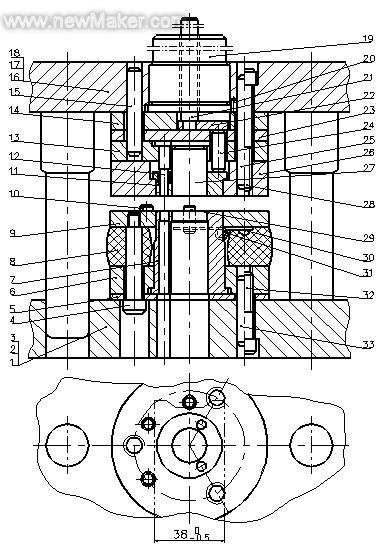

图5 倒装复合模2 g N! n( `" X( h7 L: D- V A

1-下模座 2、3-导柱 4-卸料螺钉 5-下垫板 6-凹模固定板 7-凸凹模

& v8 g2 |$ w; H% @0 \8-弹压橡皮 9-卸料板 10-挡料顶 11-推块 12、27-冲孔凸模 13-冲孔凸模固定板

* T( t/ u% d2 N! V# h7 j14-开制三叉通孔的垫板 15、25、33-圆柱销 16-上模座 17、18-导套 19-模柄

. }9 w( x4 |3 ]4 R1 O/ i8 D20-防转销 21-打杆 22-三叉打板 23-上垫板 24-顶杆 26-凹模 28-内六角螺钉

8 h$ S' i1 [/ T* X29-活动挡料销 30-半圆头螺钉 31-扭簧 32-内六角螺钉

) G4 W( n) J- p, q! N! {! I+ Z' F; v# ^/ J; A; M7 J

2. 装配图的绘制要求1 X! `, j$ a+ ^- D

E3 h/ b4 N7 G+ H' ?: z5 W2 H0 S

图5所示是垫圈冲孔落料复合模的装配图,在绘制模具装配图时,初学者的主要问题是图面紊乱无条理、结构表达不清、剖面选择不合理等,还有作图质量差如引出线”重叠交叉”、螺销钉作图比例失真,漏线条等错误屡见不鲜。上述问题除平时练习过少外,更主要的是缺乏作图技巧所致。一旦掌握了必要的技巧,这些错误是可以避免的。结合范例,下面简要地叙述绘制模具装配图的具体要求。: w# q4 R: U) n$ Q% Q+ @

) m+ {! k T* H

要说清这个问题,先要了解为什么要绘制模具装配图。绘制模具装配图最主要的是要反映模具的基本构造,表达零件之间的相互装配关系。从这个目的出发,一张模具装配图所必须达到的最起码要求一是模具装配图中各个零件(或部件)不能遗漏。不论哪个模具零件,装配图中均应有所表达;二是模具装配图中各个零件位置及与其它零件间的装配关系应明确。下面简要叙述装配图的作图技巧。

R6 v: i0 {1 w4 f+ j0 M

: I. p' \/ r+ j6 t' }7 C6 f(1)装配图的作图状态

1 h5 W E# f' x O' W8 o( A( X% l5 B

冲裁模装配图可以画成敞开状态,上模部分和下模部分敞开10~15mm,具有读图直观的优点。对于初学者则建议画合模的工作状态,这有助于校核各模具零件之间的相关关系。

( o6 G c1 e3 f, x

* \! d+ R( q3 |(2)剖面的选择

$ b0 Z9 U3 j# S1 I5 g

7 Q9 j: r2 r" \& k3 n0 O" q图5所示模具的上模部分剖面的选择应重点所映凸模的固定,凹模洞口的形状、各模板之间的装配关系(即螺钉、销钉的安装情况),模柄与上模座间的安装关系及由打杆、打板、顶杆和推块等组成的打料系统的装配关系等。上述需重点突出的地方应尽可能地采用全剖或半剖,而除此之外的一些装配关系则可不剖而用虚线画出或省去不画,在其它图上(如俯视图)另作表达即可。: R: A) Z1 _! `3 }! o% o

! q8 H; N; `) G* [7 Y+ Y' ~4 b

模具下模部分剖面的选择应重点反映凸凹模的安装关系、凸凹模的洞口形状、各模板间的安装关系(即螺钉、销钉如何安装)、漏料孔的形状等,这些地方应尽可能考虑全剖,其它一些非重点之处则尽量简化。' y# R5 x: e" j* L% Y) o9 N

; q! ^4 E' n7 Z: A! g3 O0 a/ j" v

图5中上模部分全剖了凸模的固定,凹模洞口形状及螺销钉的安装情况(并在左面布置销钉、右面布置紧固螺钉及另一销钉显得错落有致),对于模柄与上模座的联接情况进行了局部剖(并顺便画出防转销钉显得构图极为巧妙),而对打料系统的装配关系也尽量全剖,使其他读图者一目了然。

* {5 F! k+ l5 _! U+ [

5 ?$ F8 Y- H% n$ X2 P/ s, k* }7 N+ }下模部分对凸凹模的固定,凸凹模洞口及漏料孔的形状,卸料板与卸料螺钉的联接情况,紧固螺钉与圆柱销的结构情况都进行了全剖。而对活动挡料钉的安装情况则采取了用虚线表达的方式。这样的布置需要设计者经过一番精心的运筹后才能获得。

" G: M- ^" j& {2 V o" E% f" e% N* r6 w8 h X, i' s. U

(3)序号引出线的画法# k. B8 f3 b c

1 D' W, s/ o- H, Q- i在画序号引出线前应先数出模具中零件的个数,然后再作统筹安排。在图5的模具装配图中,在画序号引出线前,数出整副模具中有33个零件,因此设计者考虑左方布置18个序号,右方再布置15个序号。根据上述布置,然后用相等间距画出33个短横线,最后从模具内引画零件到短横线之间的序号引出线。按照“数出零件数目→布置序号位置→画短横线→引画序号引出线”的作图步骤,可使所有序号引出线布置整齐、间距相等,避免了初学者画序号引出线常出现的”重叠交叉”现象。% r+ N' E) j8 ?" g8 r; f1 B, q

' x$ z' a) |+ i. ]1 F[ 本帖最后由 yulongfan 于 2009-4-10 15:22 编辑 ] |

|