马上注册,结识高手,享用更多资源,轻松玩转三维网社区。

您需要 登录 才可以下载或查看,没有帐号?注册

x

原文链接 http://zueiaixingchen.blog.163.com/blog/static/72472425201263014450717/ (带加工视频)

) W$ Q/ W9 a8 ^9 |& Y/ c

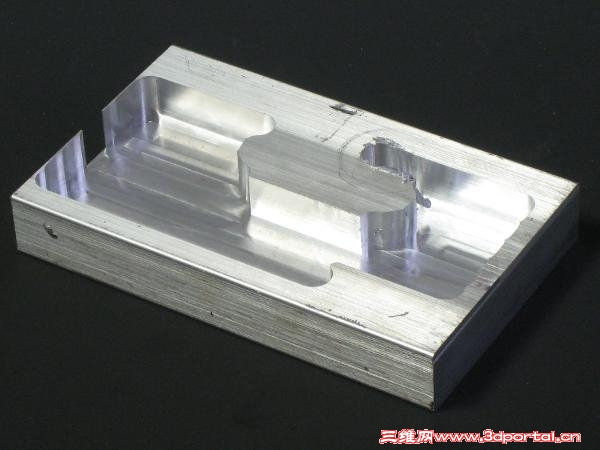

5 {' R& `9 Y* ^ L1 P0 [( N最终产品:一个开放式有岛屿的零件。

! C! z8 Y% H2 o2 c @. c

3 y. l7 l4 J& b" K/ ^: S材料:铝6061; S0 B! j# `0 i7 V! G m

大小:127mm*76mm*19mm

+ X" p/ a, h$ v: E加工深度:12.7mm8 h* w w |) D, S* w7 O

: h; X% K, W* }) Y! f v

很多人都认为高速刀具路径只适用于高速机床,这里用的设备是一台1995年产的低端加工中心,控制器采用 三菱M50 (有够破的了。。)其性能与速度远不如现在的普通加工中心。

0 \3 U7 V8 D1 z0 C8 t' a0 Q

. J: z! R1 [ f% o$ B7 I: A% ]8 k0 j! S" d" E* O5 g

实体模型2 Y# g' h# h; ?/ F2 F% s% e4 O

) x) V% ]7 [& k- G

) x) V% ]7 [& k- G

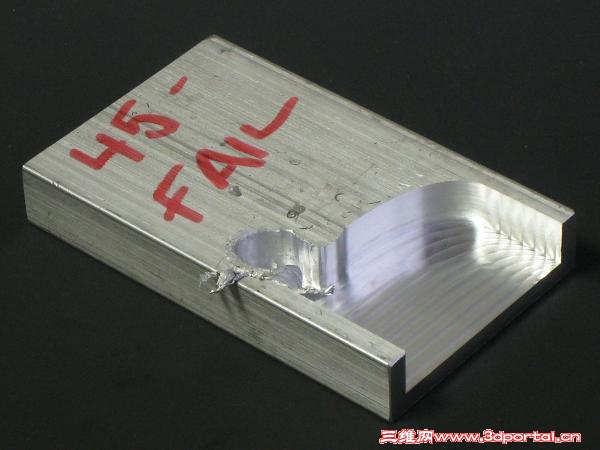

首先采用双向挖槽刀路加工7 F4 J# F2 ]* P" S

主轴转速:4000 进给速度:762mm/m ( X/ T" z, B3 F" ^: c+ T- I

1 e2 q+ l* z" u2 L

1 e2 q+ l* z" u2 L

刀具负载过高。。断了。。进给调整到635mm/m将

* ?+ v& W# t8 j5 ^

* ?+ v& W# t8 j5 ^

将进给调整到635mm/m,工件加工顺利通过。 j! `3 I5 I- |( t

加工视频:

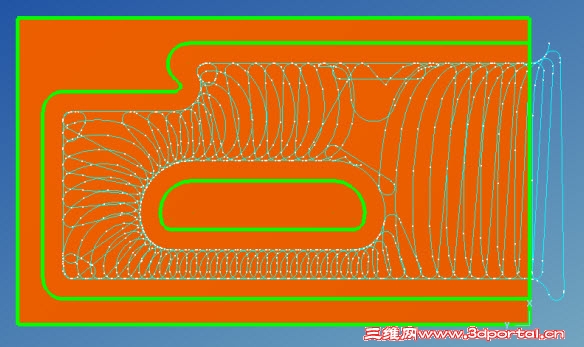

, G; `: E* B+ ]; m继续动态加工: 刀路截图

+ p4 v$ q b4 N6 ^

+ p4 v$ q b4 N6 ^

主轴转速:4000 ! J5 Q; l; h% F4 c7 e9 ^

进给速度:1270mm/m * f$ u! N. @* Q1 H, O1 |% ^4 g4 M

小间隙处负载过高,也光荣嗝屁了。。 6 ^1 T+ J: O9 S# m% `

! D$ C5 Q* i/ A* g2 w7 w) r. F" \

! D$ C5 Q* i/ A* g2 w7 w) r. F" \将进给调整到1016mm/m,工件加工顺利通过。

" l; N. Q- N4 X; z

" I7 {, k& E j( E+ U4 ?6 t

" I7 {, k& E j( E+ U4 ?6 t加工视频 5 ]( i$ _" `: y" a! w# Z

% c& Z) y+ S' R* L9 `- D动态加工产生的铁屑。很均匀的0.1mm厚,12.7mm长

1 C# p2 s- q6 W0 I4 N0 Z: B. A( V3 }

2 D/ z7 l" o# b4 ~4 I5 U

1 C# p2 s- q6 W0 I4 N0 Z: B. A( V3 }

2 D/ z7 l" o# b4 ~4 I5 U

| 操作类型 | mmpm | 主轴转速 | XY间距 | 加工时间 | | 动态铣削 | 1016mm/m | 4000 | 45% | 2分26秒 | | 挖槽(双向加工) | 762mm/m | 4000 | 75% | 4分12秒 |

1 E& i, V/ g( z

结论:在这么一个古老的机床上,动态铣削相对传统加工方案,不但节省了55%的时间。而且还降低了刀具的损耗。用在高速机床上,效果更是显著。

% l& |! i, y$ m9 g被残害的刀具们: ' x6 n1 u' a0 f$ m

( x1 I Y g# d, D- o! f & O5 w L. G, M

: Z8 f. r/ ~0 Z! j% I

( x1 I Y g# d, D- o! f & O5 w L. G, M

: Z8 f. r/ ~0 Z! j% I(最后还是吐槽下吧。。。这帮鸟人切削间距居然搞到了45%...)

: O' \8 Q& W$ b4 G# E* t& t5 I

7 T5 n" ~% T# j

5 R( j8 g9 j$ z/ l) G

7 T5 n" ~% T# j

5 R( j8 g9 j$ z/ l) G

! `6 a) t3 C6 Y6 i6 D# _$ _8 h+ t8 y. G

|