|

|

发表于 2009-8-29 22:39:54

|

显示全部楼层

发表于 2009-8-29 22:39:54

|

显示全部楼层

来自: 中国天津

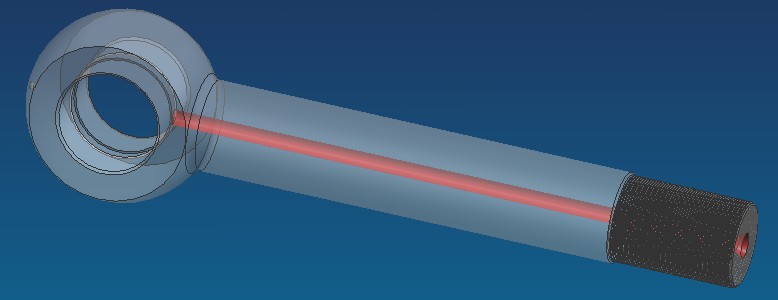

我在T68镗床上批量做过直径7毫米480毫米长的,是水电设备接力器上的推拉杆。 G4 L$ N8 {! }" t" M: B

我在T68镗床上批量做过直径7毫米480毫米长的,是水电设备接力器上的推拉杆。 G4 L$ N8 {! }" t" M: B

听起来就是有点变态,但是干习惯了就好了。2 x& ~8 Z+ J5 S

在镗床上和在车床上的工艺差不多,工件的找正绷卡方法就不说了,主要是保证回转精度和刚性,

- F7 j# O# x$ h) v5 e7 L+ K这主要说一下钻削的工艺:. I& i5 h- @5 o4 k: r1 c' n/ h

1.钻头选择:中心钻一支,

* ]! J5 e4 X9 X) M! s 直径5MM长约150MM的麻花钻一支,

) b' }! l6 F }( I" ], b 直径5毫米有效长度420MM以上麻花钻一支,- R9 c% R+ s2 ?0 [0 N5 g4 f

直径7毫米有效长度7MM以上麻花钻一支,6 S; M, s2 |2 M3 T

钻头要选择刃带完好,不弯曲的,并且磨得锋利,切削刃对称;钻头夹具使用精度高的,新的为佳。+ A: ~% j) c' K/ _* a

2. 选择转速:250---400转/分钟

0 z& c8 E1 j. ^' n5 c/ d3.工艺: 8 X# k7 N) F- t7 Z- b

1) 全程使用手动(手摇)进给,以保证对每一次进刀深度的控制以及遇到意外时随时回摇退刀。使用清洁的机油润滑冷却,润滑充分。

0 M1 `+ @: \* W/ s2 l& j3 b2) 先使用中心钻加工中心孔。

6 H* D- @+ V% u$ m3) 使用150MM钻头钻深150MM左右,每钻进刀30--50毫米左右(也可根据实际情况自己掌握),退刀,用毛刷等清理排屑槽中的碎屑,并使用清洁的机油涂抹钻头刃带钻尖。再重复进刀。5 Y9 E5 F! N2 z6 Z; l8 X

4) 用7MM钻头扩孔至145MM深以下:注意排屑,润滑,每次进到深度自己掌握。关键注意扩孔时应保留一小段直径5MM底孔以方便下一钻的纫进定心。# i# |1 N" ?5 b( U. h

5) 使用5MM钻头钻深至300MM左右,每钻钻深减少为3--10毫米(也可更具实际情况自己微调),退刀,用毛刷等清理排屑槽中的碎屑,并使用清洁的机油涂抹钻头刃带钻尖。再重复进刀。

$ C8 y' R# ?- [6 i3 B. [, K' N/ V3 ]- w6) 使用 4)中同样的方法扩孔,注意减少每钻进刀深度(推荐10--25MM)。并同样保留5MM以上深度的5MM底孔。! b6 p6 C" h* r- b

7) 使用 5)中的方法钻至420MM规定深度。

: b. Z0 ?$ j; k: q: D4 n- _$ F8) 扩孔至图纸要求深度,注意不可钻深超过7)中的深度以防止钻头卡住。

3 |) b5 o& x6 H. |* ?+ _0 o; c6 E4 [% _

4. 注意事项:钻孔时操作者注意力集中,如听到异常声响马上回摇退刀。

c6 Y0 j* a( Y4 W 每次的钻深不可贪多,并在每次退刀时,彻底清理切屑,并润滑钻尖刃带。

* w7 k( V" s. I$ { 再次进刀时注意钻头纫进工件口要放慢速度并保证正确进入。

1 m7 f2 h6 X9 r$ l- H0 S" ], Y8 N 4) 6)操作中可使用更短的钻头以保证细长钻头的悬伸刚性。

d- G6 t$ U* A 随着孔深的增加,每次的钻深应相应的减小。0 D- w O6 ^- I d- F" k4 [! O

根据实际情况可酌情减少每次的钻深,并把全长分为更多的“钻—扩”步骤,以确保安全。

& f! c8 }- R8 {5 c' P! V. ? 钻削全程保证钻头锋利,根据材质建议使用日本麻花钻或是含钴(Co)钻头。% s9 p+ }8 o! f- @1 w

% D+ U5 g8 \& h[ 本帖最后由 小布小 于 2009-8-29 22:57 编辑 ] |

评分

-

查看全部评分

|