马上注册,结识高手,享用更多资源,轻松玩转三维网社区。

您需要 登录 才可以下载或查看,没有帐号?注册

x

在设计中改用塑料制作塑料弹簧能够简化结构、节省费用,但不能简单地套用金属弹簧的设计方法。一般来说,塑料只能用于不需瞬时恢复的弹簧。塑料弹簧最好是间歇工作,即弹簧产生一个短时间规定的力,而其他时间处于松弛状态。塑料弹簧的弹性恢复时间应至少等于处于载荷下的时间。 9 h% X) Z8 J3 ^8 g3 k& R& Y

* S4 b& e1 v! M: o h

塑料弹簧的应用并未因此而受到限制,因为大多数弹簧都是非连续使用的。在着手塑料产品设计时,必须考虑这个问题。虽然如此,塑料弹簧在某些产品设计中的应用是非常成功的,例如,转锁中的弹簧只用于调节转动应力。图1 所示的锁扣,仅靠弹簧实现锁紧和松开,在这种情况下采用塑料弹簧是十分合理的。2 M& d' a, i; a! p1 ]5 Y* a

1 塑料弹簧的优势 8 M' J3 ^/ [2 S' ]1 V q0 ?

8 D$ d+ ]: Q* L# I金属的特性对塑料来说是不可比拟的。例如,钢的弯曲模数是常用注塑成型塑料弹簧的30到100倍。 可是,塑料 弹簧有其特定的应用空间,它与金属弹簧相比其优点如下:

: b6 y: Z s; L( E9 y

3 D1 h+ @2 f/ G( {2 e零件整体化:在这一点上可与金属弹簧竞争,金属弹簧与塑料弹簧存在着整合性差别。也就是说,设计师可以创造性地使用塑料弹簧。零件整体化意味着结构简化,易于安装、成本更低,重量更轻。 0 ~& Y/ u3 G( i) ?7 D, @, a( a

7 o. O& |; B; ~; a

( e' X9 S/ p! P1 h4 m5 O8 z

可回收性:带有金属弹簧的零件,如果质量、规格不合格,常常会报废。塑料弹簧允许全部零件回收利用。 ! E' c; T5 I" k {

4 {4 K& d O0 j耐腐蚀,“不生锈”。 6 Z1 _. E/ ]+ L% L9 T; c

) I0 Q1 C3 L, I% r, `# n自然光顺,具有模塑上色的便利。

( i! [$ x2 ~; l& w

! p& r8 c5 L' A1 C相对机械加工来说制造成本降低。

5 H0 d* g+ E' I' c4 E/ G

9 p1 n# N# i) T, X9 c K' N1.1 弹簧及其蠕变

0 w" J$ v# Y% }0 P8 `9 i) |, W6 ^

( H8 M. U' Q3 e! J对于塑料制造的弹簧,要注意金属和塑料的弯曲模数的差异。可供选择的树脂包括聚乙烯、聚丙烯、聚脂、ABS、尼龙和硫化聚乙烯。材料的回弹性是重要的选择因素。 * O+ T! A7 J6 g

# d1 M. E$ O; D比起金属来,用最好的树脂做的弹簧在持续载荷下会很快老化失效。乙酰基聚合物在1000小时(大约6周)后失去原有弹力的50%,10,000小时后(大约1年),失去原有弹力的60%,而100,000小时后(大约11年)失去原有弹力的三分之二[2]。

+ n* d9 k7 }) S- n+ N' F

: }9 r0 }, o/ q' c; j; a/ ?通常,结晶乙酰基和硫化聚苯撑比聚乙烯和ABS有更好的抗蠕变性。如果模具温度过低的话,在注塑成型过程的最后阶段,结晶材料的蠕变率将显著上升。

( W6 v+ D; N! y. K" H6 s$ }* L( }% d

1.2 材料的选择

) R2 R4 M- h( P. E C& x/ _1 h, L0 M- O* g0 E a" A, L

弹簧的 材料选择取决于所需要的特性。需考虑的因素有抗蠕变性、载荷、疲劳极限和耐化学侵蚀性。乙酰基聚合物是最常用的材料。其它可用材料及它们的特性如下:

9 I" E" c9 M0 G8 L8 h# w

2 n4 Y& A7 p% U( I' Vl 聚乙烯和聚丙烯便宜,但拉伸恢复性差,抗蠕变性差。它们只能用于短期负荷,其疲劳响应中等,但抗化学侵蚀性好。

; H# `- ` x! `) t( }) ]9 W

% E9 l+ `' o8 J* ~l 酰基共聚物较昂贵,但持续载荷特性好、抗蠕变性好,但它不适合在小于4PH值的酸性环境下工作。

/ x* |: D& _! D4 v* x& a/ G+ I+ U$ B% M/ t4 p

l 线性硫化聚亚苯基材料比乙酰基共聚物更脆,更适合高负荷、小位移的应用。它有好的抗蠕变性、好的抗疲劳特性,并能在高温下保持其韧性。当它暴露在化学侵蚀条件下也能长期正常的工作。 * z, d" V9 ?9 C

1 V' j2 P' {* }* ?. ?7 g. gl 尼龙在干燥条件下比较耐磨,但当它暴露在50%的相对湿度下时,其刚性下降达25%。

6 {* z0 z3 J9 [6 x

; f( i& M3 g! E- ^ wl 对于简单、偶尔使用的弹簧来说,选用ABS是合适的,但其抗蠕变性较差。

0 N1 b/ {8 Y4 Z7 b, d7 x, i( f8 M9 D7 l3 K! ^. A# W5 k9 Y1 L

在材料中使用填充物可改善弹簧的特性。在材料中填充玻璃纤维增加了刚性和强度,但其挠度受到限制。 环境温度也影响塑料弹簧的性能。多数塑料在室温下特性最好,环境温度越高弹簧的材料越接近软化点。

6 E1 A" O" c2 T [( V7 n2 A

; d1 ?: n1 |6 B( M此外,要考虑防紫外线问题。如果塑料弹簧安装在产品内部,或者安装在背光处,可以避免紫外线辐射引起的塑料老化问题。对那些户外使用的产品,例如园林工具和体育运动设备,紫外线的照射可以破坏弹簧功效。 在这种条件下,必须根据材料的抗紫外线典型数据决定所选材料能否在紫外线暴露下工作。 9 v9 _8 ^3 a. H0 b P' y* X

$ q9 L) I8 c `" @" ^$ a' h! ?, m% p2 H

2 板型塑料弹簧的设计

* _0 v3 k3 P) Y. h. c/ D$ J

^* c' ]* _. i! v* U# e在通常的机械设计中,金属弹簧往往是一个独立的标准零件。制造弹簧的材料与其它装配零件的材料有所不同,不论是螺旋弹簧或板簧,其制作材料有较好的恢复性和抗疲劳特性。从制造方法上来看,以冲压或弯卷最为普遍。 9 {0 w$ L- ]! _6 F9 K

* x5 X+ m3 ^! u6 i: T4 v- ~& m

与金属弹簧不同,塑料弹簧往往与零件的其它部分一起注塑成型。因此,其弹性体部分与其它部分是同一种材料。很明显,塑料零件的强度、抗剪强度远不如金属,即便是在塑料被广泛使用的年代,塑料还不能完全取代金属制造弹簧。

- J# P" L) T+ m2 j2 k5 H1 p6 J: R |* C1 E9 \2 o6 q

从塑料成型的特殊性来看,板簧比螺旋弹簧更易于制造,因此,塑料板型弹簧优先被选用。

) l& a1 D6 u u# S; ~% @+ G+ _% B5 i8 b* ]/ r! ]2 U6 {

2.1 悬臂梁和简支梁弹簧

, v- M! F9 C5 T3 `2 J$ h

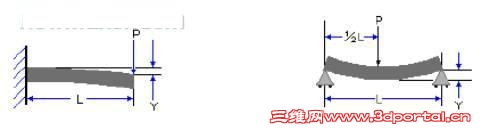

8 U5 j6 n$ E# ~7 b u2 }: d7 _在比较两种类型弹簧载荷和应力方程 (参见图2和图3 )时, 可以看到,相同的截面(W与t的乘积)和有效跨距(L)下,悬臂梁的应力载荷为简支梁的16倍。然而, 在同样挠度下,简支梁弹簧的应力是悬臂梁弹簧的 4 倍。

1 Q) v, |5 ^+ y$ ]3 S+ {

2 p* M3 w0 e2 {/ H7 u- p/ `1 q" n从弹簧材料的有效用量上比较,这两种类型的弹簧的差别可以忽略不计。 在同样的载荷下,简支梁弹簧可以设计较大的跨距和较薄的截面。

图 2. 悬臂梁弹簧 图 3. 简支梁弹簧 2.2 设计公式 式中 P = 载荷 (Kg),E = 弹性模量(Kg/cm2 ),Y = 挠度 (cm),t = 厚度 (cm),L = 有效长度 (cm),w = 宽度(cm),σ = 弯曲应力 (Kg/cm2 ) : m" i# r$ Y. e

8 t5 Z6 h1 R, c2 L例如,设计一个洗衣机传动系统的棘轮的悬臂弹簧。材料是Celcon M90(乙缩醛共聚物),其弯曲模数在41°C是22,145 Kg/cm2. 活动长度是3.20cm,宽度是0.65cm。在防倒转棘齿通过时,其载荷是0.250Kg,挠度是0.65cm。 - R1 a% L1 E4 ]$ H0 O- u

! C5 h! U0 O2 G7 g! x; i' Q(1)板簧的厚度计算

4 k. a, x, e, L; [ }& P. B" b. |

变换公式(1),计算悬臂梁弹簧的厚度解为:

9 x. T$ J' ~% r" d7 S! R (2)应力校核

! C. ?- L8 s4 B- [- @

; l' M& X5 }) O) Q8 n9 o对于悬臂梁弹簧,用公式(2)求解的应力值为: ) E8 U( Y6 t: k

Celcon M90在41°C的抗拉强度是618Kg/cm2。但是它在41°C耐弯曲疲劳的极限强度是232 Kg/cm2。由于应力校核计算强度是320Kg/cm2,所以应当把许用应力减少到232Kg/cm2或更低。在这个例子里,假设弹性梁的长度和宽度可以增加,而厚度不能减少。 : c& I6 ]8 f; |

) H/ c; h4 d( _3 o变换公式(2),计算弹簧悬臂梁的长度为:

1 N/ F0 _( h3 ]: n6 ` 变换公式(1),可以计算同一载荷下的弹簧宽度: 3 注塑成型工艺问题 7 J d) |6 B0 y$ o* Y* k- G

+ a* s' T1 A6 L8 u

在弹簧制品设计和选择合适的材料之后,还要注意注塑成型工艺对弹簧质量的影响。在设计模具型腔时,要特别注意选择正确的浇口位置。也就是说要避免浇口或熔接缝出现在弹簧或弹簧的运动部位。因为熔接缝引起的薄弱部位,会使弹簧的性能大大受影响。 6 I# R' @8 C4 Y: D- R- m3 N

/ m+ Z( {+ s+ k+ O( K

利用注塑成型分析软件,可以很方便地通过注塑成型模拟,获得熔体的流动前沿动态视图。透过模具内部,可以检查所指点的任一点模具温度和压力,给设计者进入整个加工过程的真实感受[3]。通过注塑成型流动模拟,不但可以分析塑料制品在模具型腔中的温度场、压力场,还可以预测熔接缝和气穴的形成部位。针对模拟分析存在的问题,可以借助于3D计算机造型系统修改制品设计,或修改模具设计[4]。利用先进的CAE工具,可以提高塑料弹簧制品的质量,避免模具返工和修改设计方面,节省时间和金钱。 图4. 利用HSCAE 3DRF 5.0软件分析提高塑料弹簧的设计质量 在注塑成型模拟的帮助下设计型腔布置,便于优化流道设计,减少开发时间和成本。型腔和流道布置对所需的合模力有极大的影响。在某些情况下,通过注塑成型模拟,改进设计,可以把最初的合模力大大降低。这具有重大的成本意义。

! w& Q# O" b! o/ d! w) p% C, S: r3 H3 G8 ~, n

|