|

|

楼主 |

发表于 2007-12-23 15:32:21

|

显示全部楼层

来自: 中国浙江宁波

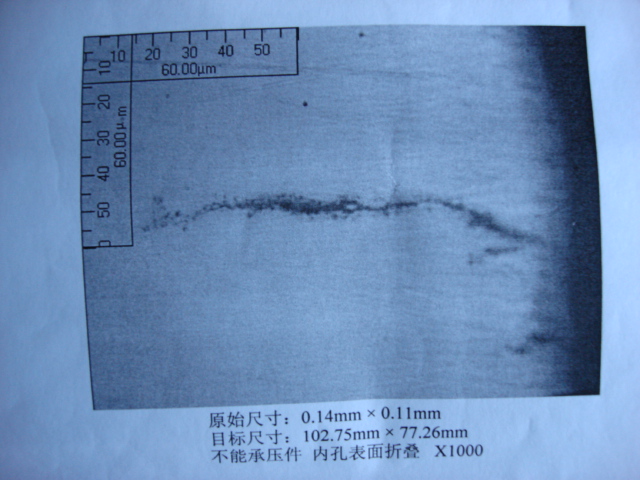

裂纹图

谢谢朋友们的指点,问题产生的原因比较明确: 是我们的钢管采用了冷拉加工的工艺,将孔直接拉到了成品,孔从材料厂出来后没有任何机加工过程,只是在热处理后的喷丸处理中,对孔有轻微的去氧化层作用,其它没有任何的处理.

" W' Z, _) h1 O$ d" ]; \/ U) w' K+ W! V! I

更为严重的问题是发生在材料厂的冷拉加工过程中,没有进行球化处理.冷拉后表面层脱碳,裂化,等都有可能存在., m! u2 n) d$ V7 l4 k2 c: x! K. H

3 O# ]- _+ Z8 l d现在已在电镜下检查,内孔表面层存在细小裂化,深浅不同,裂纹如附图所示.(图的最右面是孔,从右向左是裂纹向内扩展的情况,深约有0.01MM) 当然还有深的裂纹存在., E; w& J8 U7 j9 y# L- D8 G

% o# [, U n# Y* p5 K; c8 t$ d

现在我们不是重点已不是在分析原因了,而是要找好的方法 : 是否可以适度提高承载力,不是要完全恢复,完全恢复是没有可能性的,客户让步到承载力达1.5吨以上,就可以使用,现在是要急求能部分提高机械性能的方法,请指点.

% y2 y; D, ~8 t' r; z

. Q9 q" n" l; W% A诚如朋友所言,损失很大,现在只是寻找有无好的补救方式!!! |

-

表层裂纹图

评分

-

查看全部评分

|