实现方式、环境影响(温度影响)、温度补偿(工件补偿、设备补偿)、补偿方式(单个零件补偿、整体补偿); ^" I8 g/ `2 v% b+ K6 |3 U

重点:精密机械设计制造、精密光学部件排列矩阵设计、数据获取及计算与统计并与理想标准数据比对技术、温度及环境因素的补偿解决

+ {1 Z: f2 i* t, M1 s9 c7 p8 A! Z( _" j& h

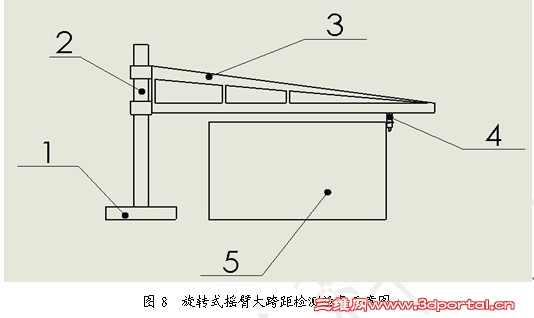

- J( N- O0 {) @! Q方案设想三:本方案采用旋转式摇臂系统对工件进行检测

/ ~, ]! y( j% c1 }9 k' a6 r7 c: R6 |/ a: y3 O% C) k( x" a6 v2 c2 u

- f" H$ s1 Z. I- c4 r4 y" b9 s- s+ y* f- M

) X0 r: b+ m' \( @2 b

9 Z" N% _% v1 v, c) o 1.底座系统 2.自动升降系统 3.摇臂系统 4.信息采集系统 5.被检测工件 检测系统由四部分组成。如图8所示。1为底座系统,底座是支撑自动升降系统其它系统的基准平台,数据采集系统和数据处理中心等其他功能模块内置于底座系统中。2为自动升降系统。自动升降系统中内置高精度位移传感器控制摇臂系统3的升降高度。自动升降系统2和摇臂系统3连接处是可自动旋转的,通过高精度角度旋转控制器来控制摇臂系统3的旋转方向。摇臂系统尺寸比较大,通过高精度自动水平测量系统控制摇臂系统的水平度。同时摇臂系统内安装了位移传感器实时采集信息采集系统4的水平位移。信息采集系统4同样可自动升降,内置有采集系统的精密传感器件。 通过后台数据控制中心及可视化操作系统发出指令后,设备自动运行到指定的位置,数据处理中心和信息采集系统即时获取数据,将检测的数据即时传输到后台可视化操作界面,并即时分析数据,检测数据超差报警并保存数据,同时可外接打印设备。 方案设想四:摇臂接触式测量仪 本方案采用摇臂接触式数字化测量来检测大跨径尺寸。本方案以测量仪底座中心为坐标原点,测量仪根据工件的高度在竖直方向上伸长适当的距离,在竖直方向上装有非接触激光测高装置,可以检测出高度方向的伸出量。测量臂和底座相连接,上面安装一高精度导轨系统,测量臂可以在水平方向旋转和伸长。测量臂内嵌一个高精度角位移传感器和张力传感器,移动测量臂至一检测点,由高精度角位移传感器可得到测量臂的旋转角度值,张力传感器可以得到测量臂的伸出量,这些数据传输入后台控制系统,进行数据处理,就可以计算出该点的坐标值,再移动测量臂至另一检测点进行下一点的测量。至少检测出三个以上位置的坐标值,再根据这些坐标值来拟合出圆,求出圆的直径。 本方案原理简单,方式灵活,可根据客户预算不同,选择不同价格的配件进行多种精度的测量。 总结: 1.好域安科技研发人员长年从事各类特殊、专用计量检测设备及各种计量检测工具等工作;成功案例遍及中国装备制造及世界范围内众多企业中的“难、刁、怪”典型案例,方案设想大多基于可实现性、可验证性,每一次定向开发均涉及:创想与理论索引工作,理论论证工作,工程可实现性论证及实验工作,具体开发与工程实现完整过程。 2.好域安科技是一个坚定不移走创新、创造道路的企业,愿与广大的“中国制造”行业内朋友分享技术创新,科学实践的经验。因此,在2013新年来临之际特向广大的“中国制造”朋友们奉献此《案例分析》,涉及核心技术的部分因为知识产权问题做了删减与隐蔽处理。我们期待本《案例分析》能有抛砖引玉作用,也期待您的积极参与此类问题的研讨。 预祝所有“中国制造”的朋友们,新年愉快、万事如意! 此致 敬礼 好域安科技有限公司深圳部分/第二、第三课题组全体工作人员 2012年12月10日 |