|

|

马上注册,结识高手,享用更多资源,轻松玩转三维网社区。

您需要 登录 才可以下载或查看,没有帐号?注册

x

本帖最后由 chjq2008 于 2012-10-26 23:19 编辑 ' J9 n. u2 s9 q8 W- J1 v

# A0 @, M: G. W: r; y6 p0 f

各位:; |- y& H: B2 g2 p0 x3 v' |

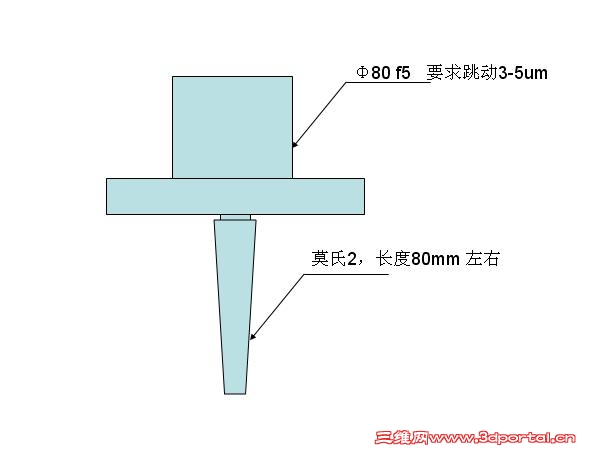

帮忙看看通过这个莫氏锥度如何保证轴的跳动

9 {+ c2 i p& a: `) q; a" F本来是设备上一个工装,因为要换新型号,需要保证直径85的跳动小于5um(安装到设备上)。厂家提供的图纸只是说明了莫氏锥度2

2 Z0 l! M! D7 J( X2 [# u我们外协制作了4套全部报废,头两个跳动0.3-0.5mm,可能是因为莫氏锥柄是焊接的原因(厂家是一体的)/ n2 f; H! A- }. n, r3 A

后两个一体的,跳动都是0.1mm.

3 E# w$ R7 O$ N. }淬火后HRC641 Y1 \0 A8 p) i( U. W2 a2 U+ ~

我们要求供应商先淬火------》磨削锥柄---》夹持锥柄磨削85直径。, `: m5 w& l' z7 ?2 t# y0 g

但是只要把这个工装插到设备里面跳动就会很大。问题到底出现在哪个环节?

5 L" M2 p/ t2 K所以在此请请教!

; z$ N' T8 v6 a谢谢!

! f, ~9 Z: n. q9 k1 N, Z+ K不好意思用LD的电脑没有CAD,用PPT画的示意图。 |

-

1

|