高铬白口铸铁是一种具有很高硬度和强度的抗腐耐磨材料,其抗拉强度为650~850MPa,铸态硬度为HRC48~55,淬火硬度为HRC55~62。但这种材料又硬又脆,切削状态极不平稳,如果不能很好地解决切削加工问题,其应用将会受到很大的限制。试验表明,用硬质合金刀具加工高铬铸铁,刀具磨损极快,切削容易形成崩脆切削,表面粗糙度大,只能用于一般的粗加工。对于高铬铸铁的精加工,用陶瓷刀具可以取得较低的粗糙度。但是陶瓷刀具的抗冲击能力较弱,对于切削高铬铸铁这种脆性材料更容易受到冲击,引起崩刃等刀具的破坏。由于陶瓷刀具价格较贵,应尽量避免被破坏,因此正确合理地选择切削用量是避免刀具发生冲击崩刃破坏的有效途径。本文在考虑刀具动态强度经济性的条件下,对用复合陶瓷刀具车削高铬铸铁渣浆阀门阀板零件外圆的切削用量进行了优化计算。

- V5 c' H! M" [& J1 y( ] 1 切削温度对复合陶瓷刀具动态性能的影响

( [# y5 A$ P# G! X3 Z 切削温度对刀具动态性能的影响,主要表现在对刀具材料机械性能的影响及切削温度场产生的附加热应力。

( M7 M) M1 x! ^

温度对复合陶瓷刀具机械性能的影响

! f! I& H7 X f1 v. G 复合陶瓷的物理机械性能在一般情况下,都随切削温度的升高而降低。试验表明,在一定范围内,加工钢铁零件时,复合陶瓷刀具的各项机械性能指标与温度有下列经验公式

6 v3 w+ c2 s% i2 X9 x sbt=sbo(1-bt) (1)

5 y! y, n. G* I3 q. t: V9 t2 K

sst=ssoexp(1-ct) (2)

; i* T' Q& C2 ]: w4 P: w

Et=Eoexp(-dt) (3)

' ]" U3 b- ^$ L- X6 ?

Ht=Ho(1-kt) (4)

+ ~& d X& l; n9 H+ {! A- ]

式中:sbt,sst,Et,Ht分别为复合陶瓷刀具在温度为t时的抗拉强度、屈服极限、弹性模量和硬度:sbo,sso,Eo,Ho分别为常温下的抗拉强度、屈服极限、弹性模量和硬度:b、c、k、d为试验确定的常数。

2 ?* [$ f( i& g

切削温度场产生的附加热应力

* i% s; ]; \; ^7 w; ]7 b

在连续车削加工中,当切削用量及外部环境条件不变时,可以认为在刀具前后刀面上作用有稳态热源,刀具上的切削温度场可以采用三维热传导的有限元法计算。

: Y- ~, b0 T m6 m, x) L. g( i2 _

由于刀具是在弹性范围内工作,因此由温度引起的附加热应力为

) K5 s Y6 f+ H) C7 \ st=at(t-t0)E (9)

* O% d. \8 x% d& X 式中:t0为无应力时的温度:at为复合陶瓷的线膨胀系数。

4 |. C5 e" q' j8 S 2 复合陶瓷的动态应力及动态强度" w( s% l P+ n5 ~' O" o. {

对复合陶瓷刀具的动态应力,采用三维有限元法计算,模型如图1。切削力Fz作用在切削刃中部,单元采用八节点三维块体元,刀具与刀体接触边为弹性约束,其余为自由边。计算此条件下的最大应力与一般固体力学的求解方法完全相同,但考虑到温度的影响,对每个单元有 (10)

8 q8 K4 \+ ?( I 以此组方程构成弹性阵,进行有限元求解,可得刀具在切削力与温度场共同作用下的最大动态应力smax,若陶瓷刀具在前刀面温度为t时的强度为[st],则其动态强度条件为

# q( { K' `+ k# N+ O5 c( e4 j0 J

smax≤[st] (11)

3 s( c) }7 r/ t8 b9 S6 s

* l* t8 A2 c) F" e

W8 A7 \6 i9 G) [: t

- V2 s% J" T; T+ C+ K0 J. f: E

; ?$ W% A3 j1 ^0 P& n 3 复合陶瓷刀具材料切削用量的优化计算

' a% [& D* ~, S; p( t3 g' P

W8 A7 \6 i9 G) [: t

- V2 s% J" T; T+ C+ K0 J. f: E

; ?$ W% A3 j1 ^0 P& n 3 复合陶瓷刀具材料切削用量的优化计算

' a% [& D* ~, S; p( t3 g' P 目标函数

/ `5 n% a, m# i. L 切削用量的优化计算是以加工成本为目标函数,生成一个零件主要包括下列费用:

2 s( m+ k6 f. c6 \3 w

材料费用(Cc)构成一个零件毛坯的费用:

2 j9 J- o# C- N2 H 机床费用(Cj)机床单位工时费用,包括机床的折旧费等:

. q0 H- L3 D% {- W- u& U- @4 A

工装费用(Cg)生产工人及管理与辅助人员的单位工时工资:

A& F# H' `) c& N, D

换刀及磨刀费用(Cd)生产一个零件的总费用为 Cw=Cc+(Cj+Cg)(tz+tj)+Cdtj/T (12)

& k' x' w$ v- w- B P0 L

式中:tz为准备时间:tj为有效切削时间:T为刀具耐用度,单位皆为min。由泰勒公式计算 T=CV+V-1/mf-1/nap-1/p (13)

2 Q `2 R7 _7 V% o; ^ 基本切削时间为

/ {& E6 ?( Q4 Z, x: \% |. x tj=kV(Vfap) (14)

# G9 {, |4 q0 A: k: T2 N/ J6 [ 上两式中:CV为常数:ap为余量。将式(13)、式(14)代入式(12)得 Cw=Cc+tzCm+kvCm/(Vfap)+kvCd/[CVf(-1/n)+V(1-1/m)ap(1-1/p)] (15)

4 M: r( x2 {% G2 F% k" S 式中:Cm=Cj+Cg。式(15)即为刀具切削用量优化计算的成本目标函数。

`1 `% X( M7 k, a2 k' {* a8 d 约束函数

" ?: t- }: {$ C2 V2 v3 o2 J

切削用量优化计算的约束函数主要有以下几个方面:

) u% u3 @# m( i( h) @: j 切削用量取值约束。若机床的切削速度,进给量的取值范围为(Vmax,Vmin),( fmax,fmin),则有下面的约束函数 G1(f,V)=V-Vmax≤0 (16)

, ^9 e9 u ~9 i. u6 N; Q9 S) A+ k! p

G2(f,V)=Vmin-f≤0 (17)

/ r" @5 E& @! Y/ | G3(f,V)=fmax-f≤0 (18)

! q. @' w+ W9 W G4(f,V)=f-fmax≤0 (19)

1 Q- Y% q" z8 k6 Z; s5 G

精度约束。若给定的表面粗糙度为Ra,则有约束函数 G5(f,V)=f-(8Rar)½≤0 (20)

* p( u @4 z4 e0 N8 C- g C7 v! O. s

机床功率约束。若机床的许用功率为p,则有下面的约束 G6(f,V)=VFz1+zfFzy-p/CFzaKFz≤0 (21)

! c; G; }- c, h# y, i

刀具耐用度约束 G7(f,V)=V1/mf1/nap1/p-CV/T0≤0 (22)

. h4 w! _: A9 n- a- W

上面各式中,XFz,yFz,KFz,CFz为试验常数。

/ S( x: e, G- G8 ]

刀具动态强度约束函数

% t2 g9 G6 y0 w' e* w! C G8(f,V)=smax-st≤0

6 k! |* R& d+ [9 Y* g

smax为切削用量通过有限元计算的最大动态应力。

, P4 a# K9 f) F7 A$ d$ _ 优化计算

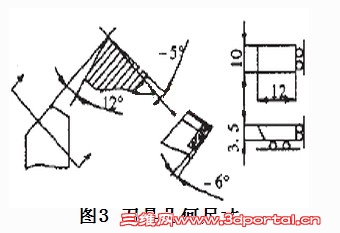

# @0 I* M# |* y1 P 由于刀具的最大动态应力是用有限元计算的,没有定量的解析函数。在优化计算中无法引入约束函数G8,因此在计算中我们先不考虑G8,优化出一组切削用量,再根据此组优化切削用量,用有限元法计算刀具的最大动态应力。如满足动态强度,则此切削用量为最优,如不满足,则减小切削用量直到满足动态强度为止,此时得到的切削用量参数为最合理的切削用量。计算框图如图2。

: ^& A% Q8 J; h3 n; y! {

+ O2 p& {' ]4 O$ V" p' f* T

) s" |1 V$ W5 r& f. \2 Y7 |6 S

$ i; Z$ L- ?, K% j% _# ^ X4 K( P

) s" |1 V$ W5 r& f. \2 Y7 |6 S

$ i; Z$ L- ?, K% j% _# ^ X4 K( P