|

|

发表于 2007-5-22 14:47:33

|

显示全部楼层

发表于 2007-5-22 14:47:33

|

显示全部楼层

来自: 中国

楼主,应你的要求,我回单位看了资料,和你说的这一类可能不太一样。( g' s0 W1 m) `: N% r7 o

昨天周一,太忙了,没时间整理分析,不好意思。# t# w3 U" s( b) G! {' J% S

* ~5 n4 s; O/ i7 P1 c* E我们做的是“反应器”,管板是15CrMoR,厚度135mm,埋弧焊堆焊H08MnA/SJ101 Φ5.0,预热180~200度,层间温度180~250度。堆焊结束后:后热(250度,1h)+焊後热处理。

1 Z0 s- N9 Y# h$ o* e. A( e: z管子是“20G”,Φ30×2.5 。- R W" b3 ~4 N8 m( l

管子管板焊接,第一层,自动GTAW,焊丝 ER309LMo Φ1.00 ? P& @+ e" M% W4 L O+ Z- @( E

第二层,手工GTAW,焊丝ER309LMo Φ1.6,焊态。

" O0 `5 }0 Q( |4 g) p$ D6 p上面是我在工艺上查看的,因为现在公司在档案管理方面加强了,所以不方便查看产品的详细档案,不好意思。

, k) D. a; j. l% w

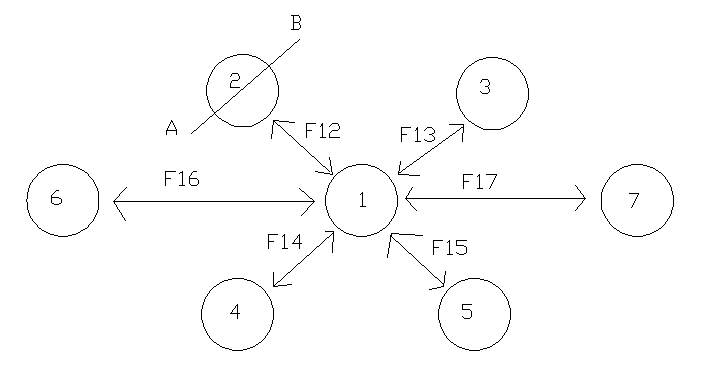

! {* U/ e4 y7 B4 B对于“楼主”和“石兄”提的疑问,我倒可以说明一下,大家讨论一下。见下图(管口分布图)。

5 @2 I1 J, P! ~楼主所述的裂纹,是在“富H、高温、焊接残余应力”的联合作用下产生的“应力腐蚀裂纹”。

/ h' c7 ]' e1 p6 j; P- ~7 s! ]* W. E( N. S- e6 U4 i3 c, s* U

管子管板焊接中,影响管口的主要是该管口周围的四个(或六个)管口焊接所产生的焊接残余应力。9 n3 A" }! l4 b! P- p5 `7 ]

我们假设管口1出现了楼主所说型式的裂纹,管口2、3、4、5是与管口1距离最近的四个管口,管口6、7是相对较远的管口。

+ f, C* L2 z1 I1 `F12表示管口1和管口2的焊接残余应力的相互“拉应力”作用,F13、F14、F15、F16、F17依此类推。

# K' _" O( f" K' J: R% a! w* A也就是说,要是F12、F13、F14、F15占主导位置时,裂纹往往就出现如楼主所述的情况;要是F16、F17占主导位置时,裂纹往往就出现在六点和十二点方向。

( w, X" H+ j; |: D- ]! F% p一般来说,因为管口2、3、4、5因为其与管口1距离最近,管口焊缝也就是1~3道,所以对管口1影响最大的还是管口2、3、4、5。

% k8 s$ Z+ V* u- `3 E当“起裂口”出现的时候(也就是微裂纹),在F12、F13、F14、F15的作用下,就在应力释放的方向上开裂,于是就出现如楼主所说的“裂纹分布非常有规律”。

) d3 P$ u3 t; y* e" S+ O$ W) [: m8 o

再补充一点,对管口2来说,假如管口1出现了四个方向的裂纹,那么管口2一般就不会出现在AB线上的裂纹,其它方向就不一定了!9 N* G+ A# t9 J% {' Z& I+ w+ H9 L

$ D8 H( G6 j! J$ I% p0 ]6 u

如上所述,在F12、F13、F14、F15的作用下,2点、8点、10点、4点是较为敏感的位置,而且焊缝的起焊点和停焊点也是焊缝中最为薄弱的位置,所以“石兄”所述的情况也是可以解释的。5 `& @4 X4 x( r8 o! j2 G5 P# [

0 p5 _6 r; f- _& T' Y# ?* s+ f上面只是我个人的一点见解,希望大家讨论一下。

5 U; r0 L( A" [4 S9 [ J8 n另外,楼主能把日常工作中遇到的难题拿出来供大家讨论,很难得!版主要给她加分啊! |

-

评分

-

查看全部评分

|