|

|

楼主 |

发表于 2007-1-12 10:40:44

|

显示全部楼层

来自: 中国山东青岛

值得说明,这里http://www.hzjdw.com/Doc/BBS/16/20055/200505202138356202/200551817183956760.jpg...是按总体结构的边界节点编号位置,对号叠加的。因此,整体结构的边界平衡方程为: 8 d4 R; |* V% V* K, {

2 Z& z$ w) h% T1 w. MKzUz = Pz (7)

8 B4 K& U1 N1 c6 d% ]% u: g2 x' Q: Z

给定整体结构六个刚体自由度的约束,求解(7),我们将得到整体边界结构的位移。再经过整体边界位移向子结构的坐标变换,执行(4)式,将求得子结构的内部节点自由度。 ) o& G; z# I* j1 e3 i

Y( g+ d) Y; L3.3 整体结构模型的简化准则

4 x( a( t' I* k6 o/ g: G

1 B& B; B3 t4 {7 V对于整体结构的分析,不仅需要将所有的结构件及机构加以考虑,而且需要将作业过程中的不同载荷工况加以考虑。为了控制整体结构分析的规模,整体模型的建立既要尽量理想化、简单化、典型化,又要较客观地反映出整体(特别是结构件连接部位)的应力分布、变形(刚度)及失效等问题。整体结构的作业运动表明,有必要选择多种典型的作业工况加以计算;同时还要根据工程规范,考虑风载、惯性载、作业场地的不平等多因素对整体结构受力的影响。由于整体结构的复杂性与控制结构分析规模的需要,整体结构模型的简化基于下述原则: : {% \5 P- u2 K7 d) Y7 ]9 I6 V

1 @) g9 C* r1 x0 E9 g- ?¨ 确保整体结构的传力路线完整 ( @( B+ Q: N2 L+ w1 X) r

¨ 确保整体结构典型作业工况的实用性

& {" |! F! Z, ^" v: i' ? ?¨ 关键结构件的参数化

0 n7 R, `9 n8 O3 V7 I¨ 将结构件参数化与整体结构参数化统一

) X* g% h! C/ x3 E' I) d¨ 对结构的细节结构作重要简化 , K2 p/ J3 \- t. E7 Y

¨ 整体结构有限元建模及分析流程自动化。

6 p/ D# O! g. L# l5 E4 C

' |& j9 |. @6 n. O3 z; i' p3.4整体结构模型的集成 % N5 G& A* y) e2 w, E* e/ Q" i4 E

( v {% K- U% X集成结构件模型以实现整体结构建模,实际上变成了结构件模型的组装与连接。 ; X1 Z8 }9 C# K) _. i6 N

, V" f2 c1 @2 X/ W R; p3 Q

结构件的组装必须在总体系下进行。第一步要设置子结构坐标系,定义原点与坐标系方向,第二步要调用相关结构件的模型程序自动产生几何模型,最后还要恢复总体系。

4 o) p$ V( A& M; a

* f3 ]1 k# U8 s结构件的连接,也是在总体系下进行的。不同的连接方式需要建立不同的连接结构,以便模拟结构件在总体结构中的传力关系。例如,汽车起重机,吊臂与转台之间就有变幅油缸;吊臂转动轴,卷扬机的钢丝纯等连接件都必须给予简化;回转支撑结构的上下垫圈可作为曲梁元;滚珠与螺栓柱的模拟支撑结构要参与转台与车架平台的抗弯,都是值得关注的技术要点。又例如,矿用汽车的发动机的机架、减速器的支撑架、转向机构等,均参与了车架的总体受力,在大胆简化时也必需建立相应模拟结构的有限元模型。 4 a1 K% a B8 b" L

9 T3 ~' w( i, l4 W/ h

4 整体结构分析的自动化流程 6 M* c( c; m/ ]$ P& M

: P& b! |+ U) K. s. |+ R! v

4.1整体结构模型的参数化

, g$ s0 m! r1 s n7 |) j% U

1 P8 J( e7 W/ V- @" ]0 x整体结构模型的参数化是以子结构参数化为基础的。由于整体结构的子结构划分是以关键结构件为实体。因此,结构件的参数化与整体结构的参数化可以有机地结合起来,建立统一的结构参数库文件。 2 k: s( N- M i% M7 |

0 ~+ o- a# P0 S/ @& m3 g9 }

4.2结构件的FEA模型程序

! x/ R) g' c3 F

5 j" K" j% [2 ]# T结构件的模型自动产生程序是以APDL语言为平台开发的,它将调用结构参数库文件的相关模块。只要一旦实现结构件的参数化,它的几何模型自动产生程序便以宏子程序方式建立与调用。这就构成了结构件几何模型的宏程序库。结构件与整体结构的几何模型均调用这个宏程序库产生,这十分有利于整体结构分析与结构件分析的协调。同时,整体结构分析的某些结果也可以作为结构件的边界条件以自动方式引入。 ; c( l" d" Q1 @7 F& r3 d( u. C

9 q9 J X% ?6 Y' i+ {8 m/ `$ i

4.3整体结构分析的基本步骤

- |# c- r$ m2 }; B" ~+ _/ F" n7 O2 j4 w; U2 A

现在,我们可以对整体结构分析的基本步骤作出一定的规范: ! s; |9 ~* r- @! s

+ K- V& N9 C6 P% x: X4 X8 | ~¨ 建立以结构件为基本模块的参数库文件

3 @2 u3 z/ k) R1 x8 [/ c! n¨ 以APDL为平台,开发结构件FEA模型的宏程序库

x r1 I! y/ y e" U- j- c. @¨ 调用宏程序库,开发整体结构模型的集成程序 ) y/ y' @; j! k- p) V' g

¨ 建立整体结构的自动化分析流程

% v" A' Z! Z, k# J$ t¨ 建立后置处理流程

' a- f$ I. G- U. C, o6 l; _/ [% t% o6 m8 V

4.4 流程设计 9 P8 d. m, n4 B3 n7 h m1 G

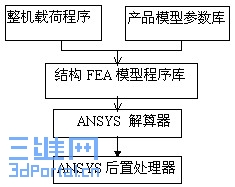

. K1 B+ k2 V& P基于上述技术路线,我们很容易按功能设计需求,建立若干结构自动分析流程。图2便是基于ANSYS/APDL二次开发的一般分析流程框图。其中,FEA模型程序是利用ANSYS的 APDL语言开发的,与新产品的结构设计紧密相关;它引用结构的模型参数及载荷数据文件;解算器及后处理器是ANSYS的基本功能模块。这里,我们建立的基本分析流程有:

2 q' Z8 Q' k& {' u) [" X+ F9 Y

0 \$ f, B* Y2 O ]§ 结构件分析流程;实现各结构件FEA模型自动产生与应力分析;

, m. E H3 d2 x( e§ 整体结构分析流程:实现整体结构的各结构件FEA模型生成、组装及应力分析。 % C6 Y, R. _7 m! P0 K4 Y

§ 结构件稳定性分析流程-实现相关结构件FEA模型生成及稳定性分析。 |

-

|