马上注册,结识高手,享用更多资源,轻松玩转三维网社区。

您需要 登录 才可以下载或查看,没有帐号?注册

x

本帖最后由 洪哥 于 2016-8-9 14:34 编辑 ! b$ k, Y# f. l# l& h

% t1 j! Y9 Z# C8 E

[size=0.83em]110.JPG (55.99 KB, 下载次数: 0)

6 p {6 j3 {7 z1 {; }下载附件 [url=]保存到相册[/url]! R! P- f# @9 f- m5 P/ d. s; j

[color=rgb(153, 153, 153) !important]29 秒前 上传 3 X7 A, ?/ S, z0 \1 [. g2 a/ D

# w8 I& [! }2 o. l: G

2 m- k. x! ~/ V- @; g" {1 ]" e. B

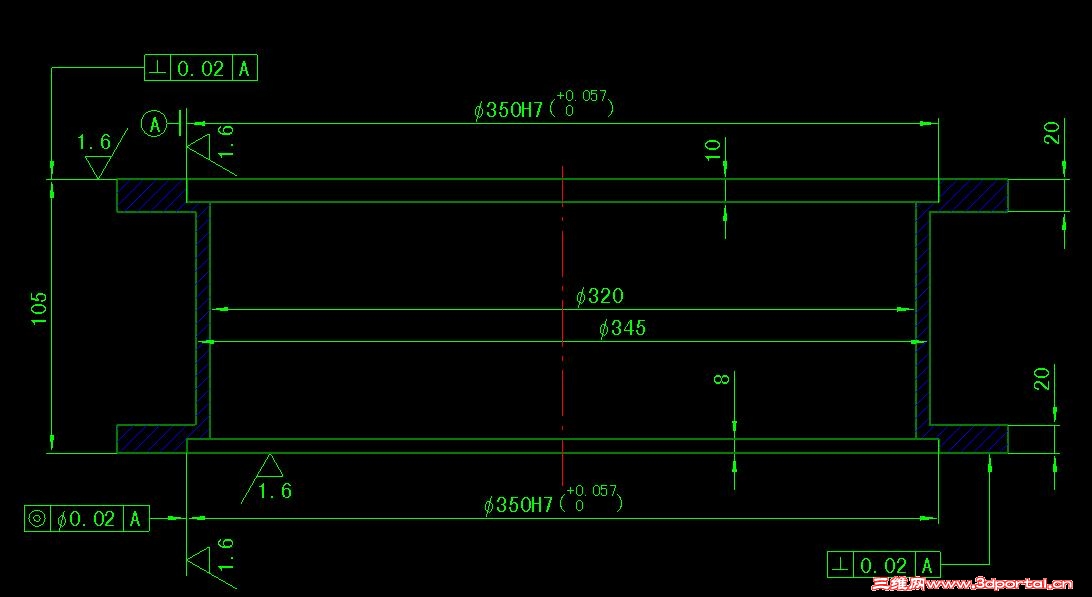

有一个QT400的加工件,同轴度要求0.02,垂直度也要求0.02,在加工过程中,卡盘装夹的试过,效果很不好,端面压紧也试过了,平面度车的不好,垂直度超差严重都0.3了,反了15倍。请大家讨论一下,有什么好的办法

: {) q% }% q0 y- P" J+ v

undefined

undefined

/ i; k: [, N' S1 r( \. W' X1 A5 I6 o2 k3 j( U4 P& h* M4 ?: y# i! e

|